SISTEM SIRKULASI

(CIRCULATING SYSTEM)

5.1. TEORI

DASAR

Tujuan

utama dari sistem sirkulasi pada suatu operasi pemboran adalah untuk

mensirkulasikan fluida pemboran (lumpur bor) ke seluruh sistem pemboran,

sehingga lumpur bor mampu mengoptimalkan fungsinya.

Sistem sirkulasi pada dasarnya terdiri dari empat

komponen, yaitu :

1.

Fluida pemboran (lumpur bor),

2.

Tempat persiapkan ,

3.

Peralatan sirkulasi, dan

4.

Conditioning area.

5.2. LUMPUR

PEMBORAN (DRILLING FLUID, MUD)

Fluida

pemboran merupakan suatu campuran cairan dari beberapa komponen yang dapat

terdiri dari : air (tawar atau asin), minyak, tanah liat (clay), bahan-bahan

kimia, gas, udara, busa maupun detergent. Di lapangan fluida dikenal sebagai

"lumpur" (mud).

Lumpur

pemboran merupakan faktor yang penting serta sangat menentukan dalam mendukung

kesuksesan suatu operasi pemboran. Kecepatan pemboran, efisiensi, keselamatan

dan biaya pemboran sangat tergantung pada kinerja lumpur pemboran.

Fungsi

lumpur dalam suatu operasi pemboran antara lain adalah sebagai berikut :

1.

Mengangkat cutting ke permukaan.

2.

Mendinginkan dan melumasi bit dan drill string.

3.

Memberi dinding lubang bor dengan mud cake.

4.

Mengontrol tekanan formasi.

5.

Membawa cutting dan material-material pemberat pada

suspensi bila sirkulasi lumpur dihentikan sementara.

6.

Melepaskan pasir dan cutting dipermukaan.

7.

Menahan sebagian berat drill pipe dan cutting (bouyancy

efect).

8.

Mengurangi effek negatif pada formasi.

9.

Mendapatkan informasi (mud log, sampel log).

10.

Media logging.

5.2.1.

Komposisi lumpur pemboran.

Komposisi

lumpur pemboran ditentukan oleh kondisi lubang bor dan jenis formasi yang

ditembus oleh mata bor.

Ada dua hal penting dalam

penentuan komposisi lumpur pemboran, yaitu :

·

Semakin ringan dan encer suatu lumpur pemboran, semakin

besar laju penembusannya.

·

Semakin berat dan kental suatu lumpur pemboran, semakin

mudah untuk mengontrol kondisi dibawah permukaan separti masuknnya fluida

formasi bertekanan tinggi (dikenal sebagai "kick"). Bila keadaan ini

tidak dapat diatasi maka akan menyebabkan semburan liar (blowout).

5.2.2.

Jenis Lumpur Pemboran

Penentuan

lumpur pemboran yang digunakan dalam suatu operasi pemboran didasarkan pada

kondisi bawah permukaan dari formasi yang sedang ditembus.

Fluida pemboran yang umum digunakan dalam suatu operasi

pemboran dapat digolongkan menjadi tiga jenis, yaitu :

1.

Water - based mud

2.

Oil - based mud

3.

Air or Gas - based mud

a.

Water-Base Mud

Pada lumpur

pemboran jenis water-base mud, zat komponen yang paling banyak digunakan adalah

water base mud (kurang lebih 80%). Komposisi lumpur ini terdiri dari air tawar

atau air asin, clay dan chemical additives. Komposisi ini ditentukan oleh

kondisi lubang bor.

Pedoman operasional dalam pembuatan water base mud secara umum

adalah sebagai berikut :

·

Surface drilling operasional,

digunakan lumpur biasa (natural mud) dengan sedikit additive paling banyak

digunakan.

·

Hard subsurface drilling operations,

bila menembus formasi keras (porositas rendah) digunakan lumpur encer.

·

Soft subsurface drilling operations,

bila menembus formasi bertekanan tinggi (porositas tinggi), digunakan lumpur

berat.

Water based

mud merupakan jenis lumpur yang paling umum digunakan karena murah, mudah

penggunaanya dan membentuk "filter cake" (kerak lumpur) yang berguna

untuk lubang bor dari bahaya gugurnya dinding lubang bor.

b. Oil -

Based Mud

Digunakan

pada pemboran dalam, hot holes, formasi

shale, dan sebagainya. Lumpur ini lebih mahal, tetapi akan mengurangi

terjadinya proses pengaratan (korosi) yang dapat mengakibatkan kerusakan fatal

pada rangkaian pipa bor.

c. Air or

Gas - Based Mud

Keuntungan

dari lumpur jenis ini terutama adalah dapat menghasilkan laju pemboran yang

lebih besar. Karena digunakan kompressor, kebutuhan peralatan dan ruang lebih

sedikit.

5.3. TEMPAT

PERSIAPAN (PREPARATION AREA)

Ditempatkan

pada tempat dimulai sisten sirkulasi. Tempat persiapan lumpur pemboran terdiri

dari peralatan-peralatan yang diatur untuk memberikan fasilitas persiapan atau

"treatment" lumpur bor.

Peralatan

yang digunakan untuk persiapan pembuatan lumpur pemboran meliputi :

·

Mud house , merupakan gudang untuk menyimpan additives.

·

Steel mud pits/tank ,

merupakan bak penampung lumpur di permukaan terbuat dari baja.

·

Mixing hopper ,

merupakan peralatan yang digunakan untuk menambah additive ke dalam lumpur.

·

Chemical mixing barrel ,

merupakan peralatan untuk menambah bahan-bahan kimia kedalam lumpur.

·

Bulk Storage bins ,

merupakan bin yang berukuran besar digunakan untuk menambah additive dalam

jumlah yang banyak.

·

Water tank ,

merupakan tangki penyimpan air yang digunakan pada tempat persiapan lumpur.

·

Reserve pit ,

merupakan kolam yang besar digunakan untuk menampung kelebihan lumpur.

5.4.

PERALATAN SIRKULASI (CIRCULATING EQUIPMENT)

Peralatan

sirkulasi merupakan komponen utama dalam sistem sirkulasi. Peralatan ini

mengalirkan lumpur pemboran dari peralatan sirkulasi, turun kerangkaian pipa

bor dan naik ke anullus serbuk bor kepermukaan menuju conditioning area sebelum

kembali ke mud pits untuk sirkulasi kembali.

Peralatan sirkulasi terdiri dari beberapa komponen alat,

yaitu :

1.

Mud pit

2.

Mud pump

3.

Pump discange and return lines

4.

Stand pipe

5.

Rotary house

5.5.

CONDITIONING AREA

Ditempatkan

dekat rig. Area ini terdiri dari peralatan-peralatan khusus yang digunakan

untuk "Clean up" (pembersihan) lumpur bor setelah keluar dari lubang

bor. Fungsi utama peralatan-peralatan ini adalah untuk membersihkan lumpur bor

dari serbuk bor (cutting) dan gas-gas yang terikut.

Metode

pokok yang digunakan untuk memisahkan cutting dan gas ada dua macam, yaitu :

1.

Menggunakan prinsip gravitasi, dimana lumpur dialirkan

melalui shale shaker dan setting tanks, dan

2.

Secara mekanik, dimana peralatan-peralatan khusus yang

dipasang pada mud pits dapat memisahkan lumpur dan gas.

Peralatan yang digunakan pada conditioning area terdiri

dari :

·

Setting tank , merupakan

bak terbuat dari baja digunakan untuk menampung lumpur bor selama conditioning.

·

Reserve pits ,

merupakan kolam besar yang digunakan untuk menampung cutting dari dalam lubang

bor dan kadang-kadang untuk menampung kelebihan lumpur bor.

·

Mud - Gas separator ,

merupakan suatu peralatan yang

memisahkan gas yang terlarut dalam lumpur bor dalam jumlah yang besar.

·

Shale Shaker ,

merupakan peralatan yang memisahkan cutting yang besar-besar dari lumpur bor.

·

Degasser ,

merupakan peralatan yang memisahkan butir-butir pasir dari lumpur bor.

·

Desilter ,

merupakan peralatan yang memisahkan partikel-partikel cutting yang berukuran

paling halus dari lumpur bor.

5.6.

PEMBAHASAN

Mengingat

pentingnya sistem sirkulasi dalam suatu operasi pemboran, maka harus dioptimalkan

fungsi kerjanya. Salah satu faktor yang sangat berpengaruh dalam sistem

sirkulasi adalah Pompa Lumpur (slush pump). Pemilihan pompa lumpur untuk

keperluan operasi pemboran harus tepat dan seekonomis mungkin.

Secara

umum, karakteristik dari pompa lumpur adalah sebagai berikut :

1.

Tenaga mekanik

2.

Panjang serta banyaknya langkah per menit

3.

Diameter minimum / maksimum silinder

4.

Kopel maksimum pada gear box

5.

Debit

6.

Tekanan maksimum, serta

7.

Tenaga hidrolik

a. Tenaga

dan Kecepatan pompa

Pabrik pembuat pompa biasanya mencantumkan besarnya

tenaga maksimum yang diperbolehkan untuk pompa pada kecepatan yang maksimum.

Contoh

:

Pompa SN Marep DM 7118

dengan tenaga mekanik 400 pk pada 60 rpm.

Tinjauan

:

Tenaga mekanik tersebut adalah hasil dari pada kopel dan

kecepatan sudut yang dapat dirumuskan sebagai berikut :

.............................. (5.1)

atau kopel maksimal yang di perbolehkan, besarnya

dihitung dengan persamaan sebagai berikut :

dengan perbandingan 5/1, maka C dapat dihitung sebagai

berikut :

Dari perhitungan diatas dapat disimpulkan hasil sebagai

berikut :

|

Putaran, Rpm

|

60

|

55

|

50

|

45

|

40

|

|

Tenaga, pk

|

400

|

371

|

338

|

303

|

269

|

b. Panjang

Langkah dan Diameter Silinder

Kedua

karakter tersebut, panjang langkah dan diameter silinder, digunakan untuk

menghitung debit aliran denga menggunakan persamaan :

dimana,

·

Q = debit teoritis, lt/min

·

N = jumlah langkah per menit

·

L = panjang langkah, inch

·

D = diameter silinder, inch

·

d = diameter batang piston, inch

c. Tekanan

Kerja Maksimum

Tenaga pompa maksimum dapat ditentukan dengan menggunakan

persamaan sebagai berikut :

............................... (5.4)

dimana,

·

Pmax =

tekanan kerja pompa maksimum, kg/cm2.

·

F = gaya maksimum pada batang

piston, kg.

·

S = penampang,

cm3.

c

a t a t a n :

Harga S dapat dihitung dengan persamaan :

dimana,

·

D = diameter silinder, inch

·

d = diameter batang piston, inch

d. Tenaga

Hidrolik dan Rendement

Tenaga

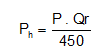

hidrolik dapat dihitung dengan persamaan sebagai berikut :

dimana,

·

Ph = tenaga hidrolik, pk.

·

P = tekanan, kg/cm2.

·

Qrá= debit sebenarnya

Hubungan

antara tenaga hidrolik dengan rendement volumetric dapat digambarkan secara

matematik sebagai berikut :

........................... (5.7)

dimana,

·

hÑ =

rendement volumetrik

·

Qt = debit teoritis

Apabila hÑ = 1, maka

persamaan 5.7, menjadi

............................

(5.9)

Jika ditinjau dengan pendekatan secara mekanik, maka

dimana,

·

hm

= rendement mekanik pompa,

·

Pm = tenaga mekanik yang masuk pompa

atau dapat ditulis

........................ (5.11)

Jika htr

= rendement transmisi dan Pc = tenaga yang keluar dari convertiser,

maka persamaan untuk Ph dapat ditulis sebagai berikut :

Untuk pompa

piston kerja ganda ada dua kemungkinan yang sering dilakukan, yaitu :

1.

Dengan silinder besar, debit besar, dan tekanan rendah,

serta

2.

Dengan silinder kecill, debit kecil, dan tekanan tinggi

5.4.

KESIMPULAN

Dari

uraian dan pembahasan diatas dapat di ambil beberapa kesimpulan sebagai berikut

:

1.

Fluida pemboran sangat memegang peranan dalam operasi

pemboran. Karena itu kesalahan dalam menggunakan komposisi lumpur dapat menimbulkan kerugian

yang besar karena dapat menyebabkan

terjadinya semburan liar.

2.

Fluida pemboran yang dipakai dalam operasi pemboran

tergantung dari jenis formasi yang ditembus dan kondisi lubang bor.

3.

Salah satu faktor memperngaruhi sistem sirkulasi adalah

Pompa Lumpur (slush pump), sehingga pemilihan pompa lumpur untuk keperluan

operasi pemboran harus tepat dan seekonomis mungkin.

4.

Secara umum, karakteristik dari pompa lumpur adalah

sebagai berikut :

·

Tenaga mekanik

·

Panjang serta banyaknya langkah per menit

·

Diameter minimum / maksimum silinder

·

Kopel maksimum pada gear box

·

Debit

·

Tekanan maksimum, serta

·

Tenaga hidrolik

5.

Untuk mengoptimalkan kinerja pompa lumpur, dapat

dilakukan penyusunan lumpur secar seri maupun paralel, dengan keterangan

sebagai berikut :

·

Susunan

Seri

Dua pompa

yang digunakan akan bekerja dan menghasilkan debit aliran secara bersamaan,

sehingga debit aliran yang dihasilkan besar (penting), akan tetapi tekanannya

rendah.

·

Susunan

Paralel

Pompa

pertama akan menghasilkan debit aliran, dimana saluran tekanannya berfungsi

sebagai saluran isap pompa yang kedua, sehingga debit aliran yang dihasilkan kecil,

akan tetapi tekanannya tinggi (penting).

No comments:

Post a Comment